در اثری که حدود 800 سال قبل از میلاد مسیح نوشته شده است ، وقتی ادیسه به خانه برمی گردد ، دوستداران همسرش را می کشد و پس از انداختن اجساد ، به پرستار بچه پیر خود می گوید: برای من مقداری گوگرد یا بخور خانه بیاور. این عبارت اولین جمله ای است که در مورد ضد عفونی نوشته شده است.

همانطور که اهمیت عقیم سازی و گندزدایی توسعه یافت ، مطالعات در مورد این موضوع تسریع شد. اتوکلاو ، یکی از م mostثرترین ابزارها در عقیم سازی ، اولین بار به عنوان زودپز بخارپز (زودپز) برای پخت و پز با اولین شکل خود در سال 1681 به عنوان ؟؟ Marmite de Papin ؟؟ یا ؟؟ Papin Digester ؟؟ ساخته شده توسط دنیس پاپین با نام. پاپین (1612-1712) فیزیکدان فرانسوی و مخترع موتور بخار بود. اتوکلاو توسط چارلز چمبرلند در دهه 1880 برای عقیم سازی در میکروب شناسی اختراع شد.

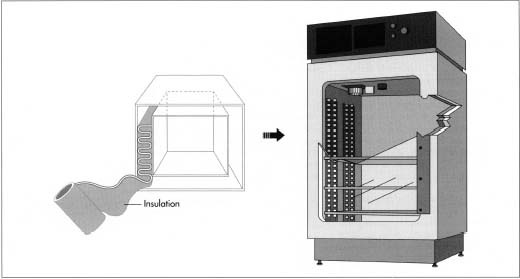

اتوکلاو وسیله ای است که در آن عقیم سازی با بخار آب اشباع تحت فشار انجام می شود. از آنجا که در محیط عقیم سازی رطوبت وجود دارد ، انتقال حرارت موثرتر و سریعتر انجام می شود. ایده اتوکلاو به درخواست تکنیک عقیم سازی که می تواند نقطه جوش آب را به دمای بالاتر از 100 درجه سانتیگراد افزایش دهد ، محقق شد. ؟؟ اتوکلاو ؟؟ دلیل نامگذاری آن شناسایی این دستگاه است که هنگام بالا رفتن فشار به طور خودکار قفل می شود (برای جلوگیری از دمیدن بخار در صورت باز شدن تصادفی درب) اتوکلاو یک کلمه فرانسوی است. ؟؟ خودجوش ؟؟ معادل یونانی معنای ؟؟ auto ؟؟ و ؟؟ کلید ؟؟ لاتین برای ؟؟ clavis ؟؟ از کلمات می آید.

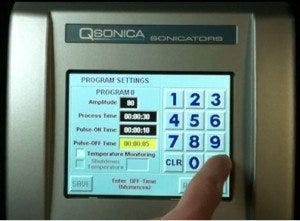

درجه حرارت ، فشار و زمان کافی برای عقیم سازی اتوکلاو 1 اتمسفر و 15 دقیقه برای 121 درجه سانتیگراد است ، زمان کار دستگاه هنگام خالی بودن 40 دقیقه است. 2 اتمسفر و 3 دقیقه برای دمای 134 درجه سانتیگراد ، زمانی که دستگاه خالی است کار می کند زمان کلی 20 دقیقه است. مرگ میکروارگانیسم ها به دلیل فشار نیست ، بلکه به دلیل دناتوراسیون پروتئین به دلیل درجه حرارت بالا است.

اصل اساسی در عقیم سازی اتوکلاو این است که اطمینان حاصل شود هر نقطه از مواد استریل شده برای مدت زمان کافی با بخار آب اشباع شده با درجه حرارت مشخص در تماس است. بخار آب اشباع شده به بخار آب در نقطه جوش آب بستگی به فشار دارد.

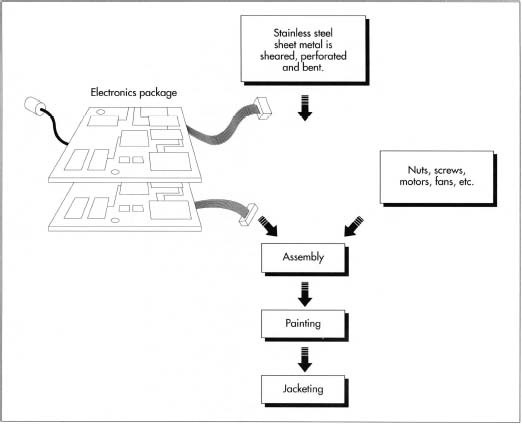

انواع اتوکلاو

اتوکلاوها باعث از بین رفتن میکروارگانیسم ها روی ماده ای از جمله هاگ می شوند. اگر واحد عقیم سازی بزرگتر از 54 لیتر باشد ، طبق استاندارد EN 285 در طبقه بندی اتوکلاو بزرگ قرار می گیرد. اتوکلاوهایی که توسط ما دندانپزشکان استفاده می شود در طبقه بندی اتوکلاوهای کوچک قرار می گیرند. اتوکلاوهای کوچک با توجه به باری که طبق استاندارد TS EN 13060 عقیم می شود مطابق با نوع چرخه عقیم سازی ، B ، S و N تعریف می شوند.

در اتوکلاو نوع N ، بخار در کابینت یا به عنوان بخشی از دستگاه با مولد بخار تولید می شود. با افزایش دما ، بخار منفجر شده توسط هوا بخار هوا را تحریک می کند (جابجایی جاذبه = جابجایی ترمودینامیکی). اتوکلاو نوع N ، ؟؟ اتوکلاو جاذبه ؟؟ یا ؟؟ اتوکلاو کلاسیک ؟؟ همچنین نامیده می شود. اتوکلاوهای نوع B و S اتوکلاوهای قبل از خلا هستند. اینها اتوکلاوهایی هستند که در آنها هوای کابین و بار قبل از دادن بخار به طور فعال با پیش خلاuum برداشته می شود. تخلیه هوا سریعتر است و بخار نسبت به اتوکلاو جاذبه به راحتی در بار نفوذ می کند. در اتوکلاو نوع B ، پیش خلا vac حداقل سه بار به صورت خلا part جزئی و با قوی ترین فناوری خلا known شناخته شده صورت می گیرد. اتوکلاوهای نوع B فشار منفی را در فرآیند قبل از خلا pre اعمال می کنند. فشار مثبت در نوع S اعمال می شود.

در پایان مرحله عقیم سازی در اتوکلاو نوع N ، مواد داخل آن با تبدیل بخار به آب با کاهش دما مرطوب می شوند. با گرم شدن دیواره های کابین ، آب باقیمانده تبخیر می شود و با باز شدن درب ، مواد با نشت بخار اضافی به خارج خشک می شوند. در این حالت ، مواد گرم و مرطوب یا مرطوب است. ابزارهای ضد زنگ به خصوص خورده نمی شوند. برای جلوگیری از این امر ، بازدارنده های خوردگی توصیه می شود. در اتوکلاوهای پیش خلاuum نوع B و S ، بخار با آخرین خلاuum پس از مرحله استریل تخلیه می شود و هوا با فیلتر کردن به داخل کابین وارد می شود. در پایان فرآیند ، بار خشک خشک می شود. درجه و زمان خشک شدن به نوع اتوکلاو یا بار بستگی دارد. اتوکلاوهای نوع B و S از ایمنی بالاتری برخوردار هستند زیرا بسته های مرطوب احتمال سوراخ شدن را افزایش می دهند و باعث خوردگی در دستگاه ها می شوند. اتوکلاو نوع N ، این می تواند ابزار و مواد جامد بسته بندی نشده را عقیم کند. بنابراین انگلیسی؟ برهنه (محصولات جامد برهنه) ؟؟ با حرف اولیه کلمه نامگذاری شده است. ابزار و موادی که در این اتوکلاو استریل شده اند باید بلافاصله استفاده شوند زیرا قابل ذخیره سازی نیستند.

با استفاده از سیستم خلاuum که در اتوکلاوها استفاده می شود ، یک گام جدی به جلو در عقیم سازی برداشته شده است. به خصوص فراهم آوردن شرایط قبل از خلاuum کمک می کند تا عقیم سازی بدون هیچ مشکلی انجام شود. سیستم قبل از خلاuum وظیفه تخلیه موادی را دارد که باید در اتوکلاو قبل از عقیم سازی استریل شوند. به لطف این فرآیند ، هوای مواد بسته بندی شده و پر از هوا با استفاده از خلا تخلیه می شود ، بنابراین تراکم حاصل از تماس بخار با هوا از بین می رود. چگالشی که به دلیل سردتر بودن هوا از بخار اتفاق می افتد از رسیدن بخار به مواد جلوگیری می کند. تخلیه هوای داخل اتوکلاو از نظر حذف میکروارگانیسم های موجود در هوا از محیط اتوکلاو نیز بسیار مهم است. قبل از خلاuum ، نباید فراموش کرد که نقش م effectiveثر در عقیم سازی مواد فضای توخالی که عقیم سازی آنها دشوار است ، ایفا کرده است. پس از فرآیند قبل از خلا ، اتوکلاو شروع به عقیم سازی می کند. پس از عقیم سازی توسط بخار ، اتوکلاو با فرآیند خلا end نهایی خاتمه می یابد. وظیفه فرآیند پس از خلاuum خشک کردن مواد است. اتوکلاوهای قدیمی دارای سیستم خلا final نهایی هستند. اتوکلاوهای استاندارد اروپا سیستم قبل از خلا را در پیش گرفته اند. اهمیت سیستم قبل از خلا بعداً درک شد و پیش خلا pre به یک ویژگی ضروری در اتوکلاوهای پیشرفته تبدیل شده است. وظیفه فرآیند پس از خلاuum خشک کردن مواد است. اتوکلاوهای قدیمی دارای سیستم خلا final نهایی هستند. اتوکلاوهای استاندارد اروپا سیستم قبل از خلا را در پیش گرفته اند. اهمیت سیستم قبل از خلا بعداً درک شد و پیش خلا pre به یک ویژگی ضروری در اتوکلاوهای پیشرفته تبدیل شده است. وظیفه فرآیند پس از خلاuum خشک کردن مواد است. اتوکلاوهای قدیمی دارای سیستم خلا final نهایی هستند. اتوکلاوهای استاندارد اروپا سیستم قبل از خلا را در پیش گرفته اند. اهمیت سیستم قبل از خلا بعداً درک شد و پیش خلا pre به یک ویژگی ضروری در اتوکلاوهای پیشرفته تبدیل شده است.

قدرت عقیم سازی اتوکلاو

اتوکلاو می تواند تقریبا تمام میکروارگانیسم های بیماریزا را از بین ببرد. با این حال ، ؟؟ سویه 121 ؟؟ که در سال 2003 کشف شد. توانایی رشد در دمای 121 درجه سانتیگراد ، عقیم سازی در اتوکلاو در دمای 121 درجه سانتیگراد به مدت 15 دقیقه ، یعنی از بین بردن همه انواع میکروارگانیسم ها ، تعریف را برهم زده است. Prions ، که پروتئین های عفونی هستند ، ممکن است در اتوکلاو خراب نشوند. سازمان بهداشت جهانی (DSO) اقدامات ویژه ای را برای پریونها تعریف کرده است. در اتوکلاوهای امروزی برنامه پریون خاصی وجود دارد. گزارش شده است که سویه 121 در میان عوامل بیماری زای انسانی وجود ندارد زیرا نمی تواند زیر 85 درجه سانتیگراد تولید مثل کند. علاوه بر این ، باید در نظر داشت که اندوتوکسین ها در عقیم سازی اتوکلاو غیرفعال نمی شوند. مخزن آب باید هر هفته تخلیه و تمیز شود تا خطر انتقال اندوتوکسین از بین برود.

اثربخشی اتوکلاوها باید به صورت دوره ای آزمایش شود. از شاخص های شیمیایی و آزمایش های بیولوژیکی می توان برای این منظور استفاده کرد. از مقاله های آزمون بوی دیک برای شاخص های شیمیایی استفاده می شود. این کاغذها که فقط میزان نفوذ بخار را اندازه گیری می کنند اما عقیم سازی نمی کنند ، در اتوکلاو قرار می گیرند و دستگاه کار می کند. اگر بعد از اتمام فرآیند عقیم سازی ، رنگ مقاله تغییر کرده است (از آبی به سیاه یا از بنفش به سبز) ، قابل درک است که نفوذ بخار کافی است. همه مقالات آزمون برای هر اتوکلاو مناسب نیستند. برای هر اتوکلاو باید از مقاله آزمایشی توصیه شده توسط سازنده استفاده شود. در آزمایش بیولوژیکی ، هدف ارزیابی کارایی عقیم سازی اتوکلاو است. پس از شل شدن درپوش لوله آزمایش حاوی هر گونه باکتری اسپور که از یک آزمایشگاه تجزیه و تحلیل پزشکی در نزدیکی خود دریافت خواهید کرد ، دستگاه با قرار دادن آن در اتوکلاو شروع به کار می کند. پس از اتمام فرآیند عقیم سازی ، درپوش لوله دوباره محکم شده و به آزمایشگاه تحویل داده می شود. اگر تولید مثل بعد از فرآیند جوجه کشی در آزمایشگاه رخ دهد ، به این معنی است که عقیم سازی کافی در اتوکلاو حاصل نمی شود.

انتخاب اتوکلاو مناسب دندانپزشکان

استفاده از اتوکلاوهای نوع B و S ، ترجیحاً نوع کوچک با ویژگی قبل از خلاuum ، برای دندانپزشکان کافی خواهد بود. فناوری های قدیمی N به دلیل معایبی که دارند ، عقیم سازی مثر ایجاد نمی کنند. نیاز به تجدید این دستگاه ها برای دندانپزشکی که دارای اتوکلاو به سبک قدیمی است ایجاد شده است. باید توجه داشت که شرکتی که اتوکلاو از آن خریداری می شود دارای امکانات کافی خدمات فنی باشد. اگر مشکلی در دستگاه وجود دارد ، باید اطمینان حاصل شود که قطعات یدکی لازم توسط شرکت در اسرع وقت ارائه می شود. دندانپزشکان نباید از انجام کارایی عقیم سازی اتوکلاوها در فواصل معین با شاخص های شیمیایی و آزمایش های بیولوژیکی غافل شوند. نباید فراموش کرد که از این طریق یک عقیم سازی موثر انجام می شود.